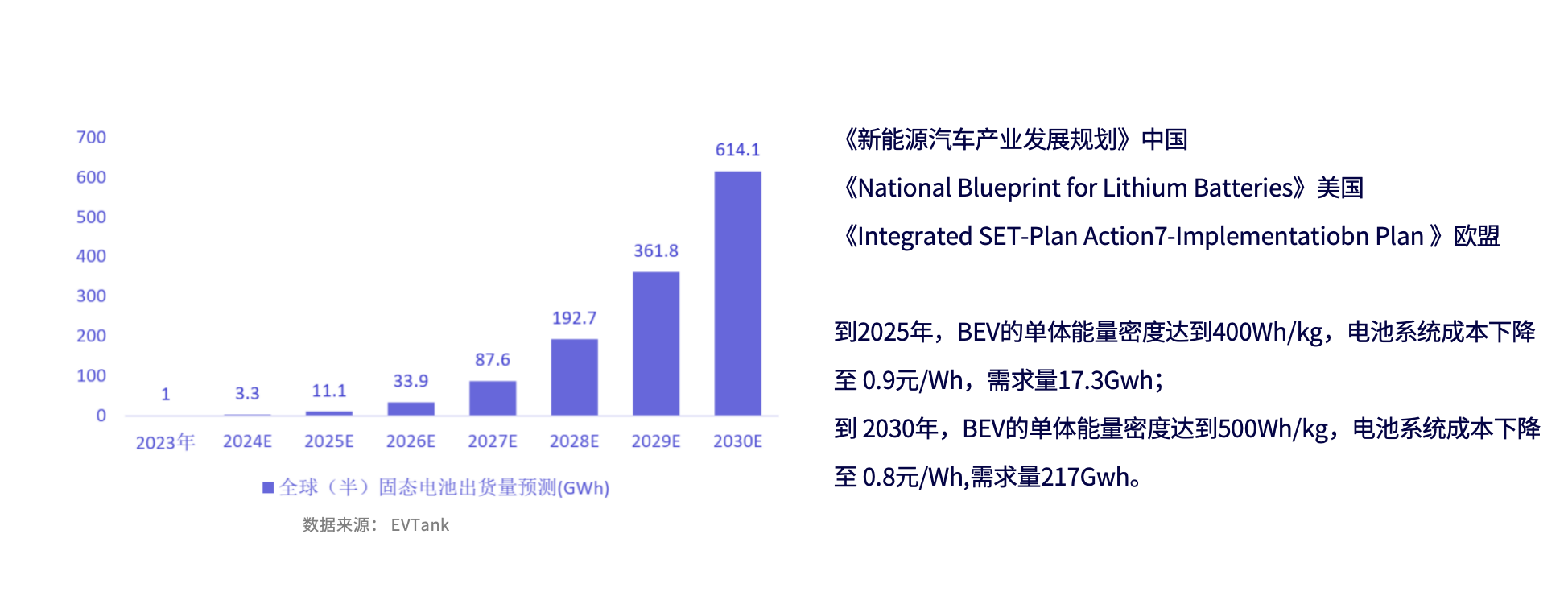

随着传统液态锂电池性能逐渐接近理论极限,固态电池因其具备高能量密度与优异的安全特性,成为全球动力储能技术的崭新焦点。在全球能源结构转型的大背景下,固态电池市场展现出了巨大的发展潜力。根据EVTANK《全球(半)固态电池出货量预测(GWh)》数据显示,到2025年,BEV的单体能量密度达到400Wh/kg,电池系统成本下降至 0.9元/Wh,ASSB需求量17.3Gwh;到2030年,BEV的单体能量密度达到500Wh/kg,电池系统成本下降至0.8元/Wh,ASSB需求量217Gwh。此市场的迅猛扩张,预示着固态电池技术即将步入大规模商业应用阶段。嘉拓智能始终专注于新能源装备的技术革新,并针对固态电池推出了干湿法整线解决方案。

固态电池的制备过程主要分为三个阶段:前段的极片制造、中段的电芯合成以及后段的化成封装。在这三个阶段中,极片制造阶段尤为关键。目前,极片制造主要采用两种工艺:湿法工艺和干法工艺。

湿法工艺沿用了液态电池制造流程,制造工艺相对成熟,耗时较短。但仍存在混合电解质时使用的有机溶剂通常具有一定毒性,会增加安全和环保风险;

干法工艺在安全和环保方面表现更佳,与硫化物电解质的适配性更好,从而使硫化物电解质在能量密度和离子电导率方面具有更出色的表现,但同时该工艺也对电极材料分布等技术提出了更高要求。

固态电池核心工艺解析

在固态电池的研发和制造过程中,电极片和电解质薄膜的制备是关键环节。嘉拓智能通过近十年的持续研究和开发,在干法制膜工艺领域取得了显著成果,成功开发了多种适用于三元、电解质等材料的干法制备技术。通过高剪切、高转速实现粉料的分散机纤维化,再通过对辊缝、温度、压力等设备参数的调控,保证粉料的连续性成膜,最终结合测厚仪,CCD等检测设备的闭环控制,形成高度均匀的膜片。

干法电极整线方案的创新

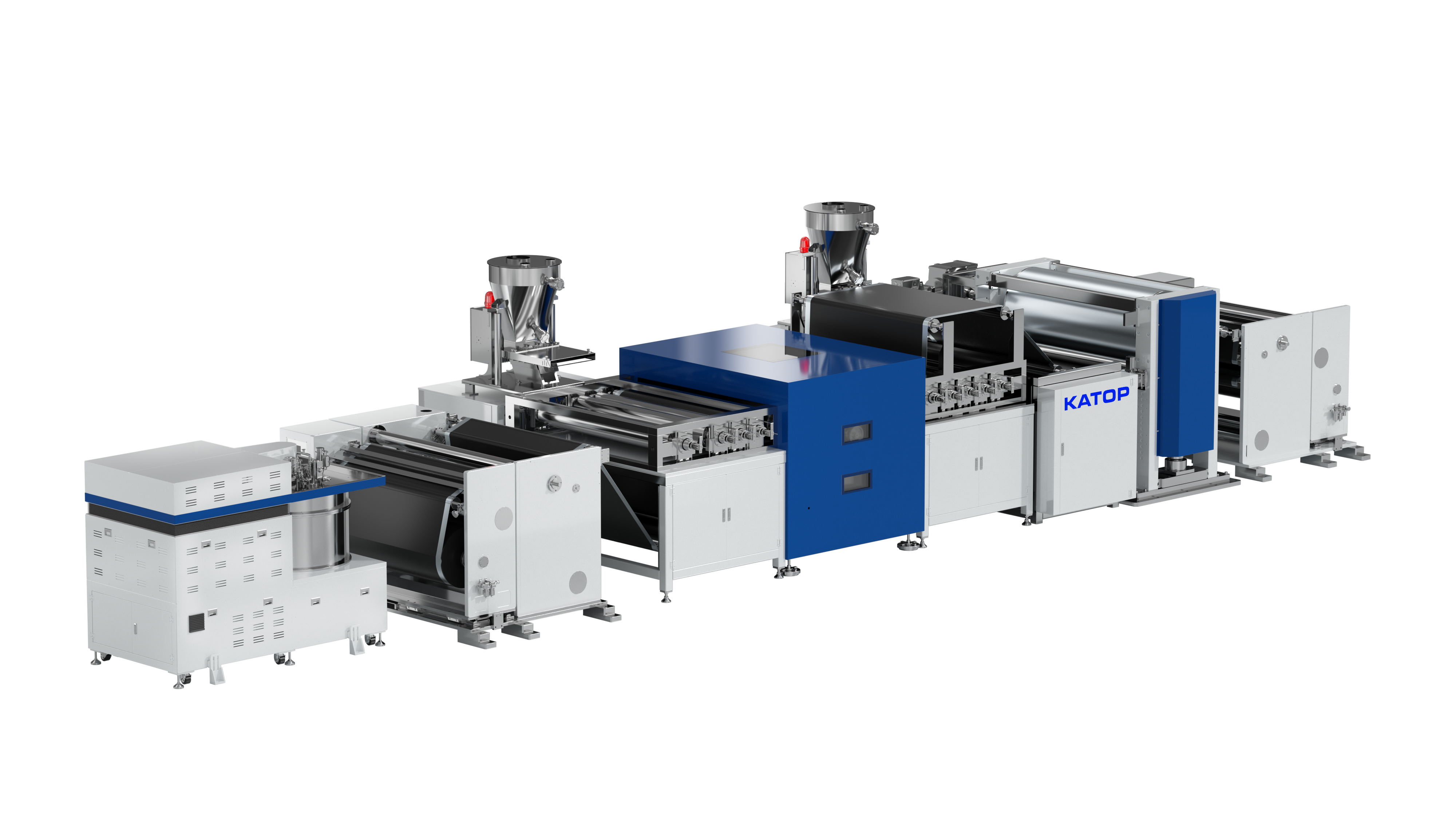

为适应固态电池生产要求,嘉拓智能推出了高速混合机、高速分散机、搅拌机一系列创新设备,服务于原材料准备阶段;并配备分段式、连轧式及双钢带式辊,专门用于电极片成型。这些设备不仅提升了生产效率,同时也保障了产品的均一性和可靠性。

尤其是连轧式设备,通过采用辊筒表面作为载体,利用差速技术实现连续成膜、减薄及复合操作,避免了膜片在传输过程中承受过高的张力,从而有助于减少粘结剂使用比例。分段式辊则通过微张力控制系统,在不超过1N的微张力条件下,实现了稳定成膜收卷,并保证膜片的面密度一致性,双钢带可以兼容粉料、团料、块状料等多种形态下的成膜。

锂负极成型设备的突破

在锂负极成型设备方面,嘉拓智能已经实现了15μm厚度的锂金属负极连续制备,并正在向10μm厚度研发。通过将厚锂带通过辊压进行减薄,同时采用离型膜保护,保证其能稳定的按需求辊进行转移,然后与集流体进行双面预复合处理,最终通过一组辊压装置增强锂带与集流体间的结合强度。

为确保固态电池的安全性和稳定性,嘉拓智能已在东莞松山湖建立了综合实验平台,包含综合粉体处理实验室、干法实验室、湿法实验室、固态实验室及全面的综合检测实验室。通过这一平台的系统化研究,将有效攻克固态电池从研发到市场应用中的关键技术障碍,进而促进固态电池行业的革新与发展。

随着全球对于新能源的需求日益增长,固态电池以其卓越的性能和安全性,势必将成为未来电动汽车的首选方案。固态电池技术的发展,不仅是电池行业的一次革命,更是新能源汽车产业未来发展的重要基石。作为固态电池技术的先行者,嘉拓智能将不断推动技术创新,与合作伙伴共同迎接这一充满机遇的新纪元。